Bad Actor

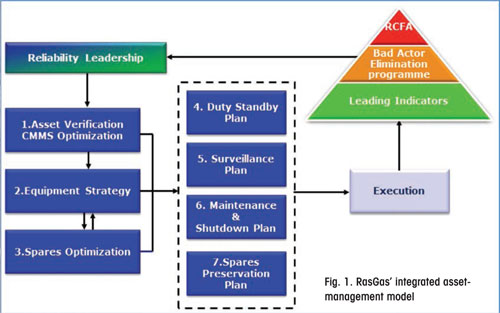

Quản lý hư hỏng lặp lại là một quá trình trong đó các hư hỏng có hại và không có kế hoạch được thu thập thông tin, ưu tiên và điều tra để xác định nguyên nhân gốc rễ. Các hành động khắc phục sau đó được phát triển và thực hiện để loại bỏ hoặc giảm thiểu hư hỏng lặp lại.

Bằng cách xác định và loại bỏ hư hỏng lặp lại và hư hỏng đáng kể, độ tin cậy cũng như năng suất được tăng lên và chi phí bảo trì sẽ được tiết giảm.

Một chương trình quản lý hư hỏng lặp lại được thiết kế để xác định các lỗ hổng trong Chiến lược độ tin cậy hiện tại của tổ chức bằng cách phân tích các hư hỏng ngoài dự kiến dựa trên tác động của mỗi hư hỏng đối với chi phí bảo trì và thời gian ngừng hoạt động của nhà máy. Nó dựa trên nguyên tắc Pareto nổi tiếng, trong đó tuyên bố rằng 80 phần trăm các vấn đề đến từ 20 phần trăm nguyên nhân. Bằng cách sử dụng nguyên tắc này, bất kỳ tổ chức nào cũng có thể tập trung sự chú ý vào các vấn đề chính và đòi hỏi những vấn đề liên quan đến bảo trì và độ tin cậy của nhà máy, thay vì phản ứng thái quá đối với mỗi hư hỏng.

Các bước của chương trình quản lý hư hỏng lặp lại:

- BƯỚC 1: Xác định phạm vi phân tích cấp nhà máy, hoặc xem xét toàn bộ nhà máy tại một thời điểm hoặc khu vực công nghệ được chỉ định riêng lẻ của nhà máy trong một khoảng thời gian xác định.

- BƯỚC 2: Thu thập lịch sử các yêu cầu bảo dưỡng từ hệ thống quản lý bảo trì (CMMS) cho tất cả các tài sản.

- BƯỚC 3: Đảm bảo dữ liệu về yêu cầu bảo dưỡng đầy đủ các thông tin về mã thiết bị, cùng với loại yêu cầu bảo dưỡng, loại hư hỏng, chi phí bảo trì và chi phí ngừng hoạt động liên quan.

- BƯỚC 4: Sử dụng dữ liệu đã thu thập để xây dựng biểu đồ Pareto, đảm bảo thiết bị gây ra chi phí hư hỏng lớn xếp hạng cao hơn các thiết bị khác gây ra chi phí thấp hơn.

- BƯỚC 5: Chọn để xem xét thêm các hư hỏng lặp lại, theo phân tích Pareto sẽ là 20 phần trăm tài sản quan trọng.

- BƯỚC 6: Phân tách lịch sử hư hỏng của các tài sản được chọn để phân loại chế độ hư hỏng. Chuẩn bị các biểu đồ Pareto cho các chế độ hư hỏng; chế độ hư hỏng gây ra số lần hư hỏng thường xuyên sẽ xếp hạng cao hơn so với những lần gây ra ít hư hỏng hơn.

- BƯỚC 7: So sánh các chế độ hư hỏng này với các chế độ hiện diện trong cơ sở dữ liệu phương pháp luận. Nếu chế độ hư hỏng đã tồn tại, các khuyến nghị trước đây nên được xem xét và xác nhận lại để thay đổi tần suất hoặc chỉ định một nhiệm vụ mới. Cũng cần phải xác nhận lại hoặc sửa đổi quy trình bảo dưỡng cho từng nhiệm vụ được xem xét.

- BƯỚC 8: Xem xét và xác nhận lại chế độ hư hỏng theo phương pháp phân tích nguyên nhân gốc (RCA) nếu chế độ hư hỏng không tồn tại trong cơ sở dữ liệu. Xác nhận lại chế độ hư hỏng mới trong RCA để xác định một nhiệm vụ phù hợp cho chế độ hư hỏng đó, chẳng hạn như nhiệm vụ bảo trì phòng ngừa (PM) mới hoặc thiết kế lại bộ phận thiết bị.

- BƯỚC 9: Xem xét kết quả phân tích hư hỏng lặp lại, bao gồm sửa đổi nhiệm vụ PM, bổ sung nhiệm vụ PM, thiết kế lại chức năng ...

Xin vui lòng liên hệ với chúng tôi ngay hôm nay để tìm hiểu thêm thông tin chi tiết về Quản lý hư hỏng lặp lại, cách KTT hỗ trợ quý khách hàng cải thiện năng suất và hiệu suất sẵn có , độ tin cậy và an toàn của nhà máy.