Với mục đích trang bị các kiến thức về triết lý thực hiện, cách thức thực hiện, các công nghệ và công cụ hỗ trợ thực hiện CBM. Nội dung khóa đào tạo CBM tập trung vào các chủ đề chính như sau:

1. Triết lý BDSC

2. Tính toàn vẹn và độ tin cậy của tài sản (A.I.R)

3. Các hình thức BDSC

4. Phân tích độ rung

5. Phân tích siêu âm

6. Phân tích tín hiệu dòng điện của động cơ

7. Phân tích dầu bôi trơn

8. Phân tích nhiệt hồng ngoại

9. Quy trình phân tích

10. Phân tích nguyên nhân gốc rễ

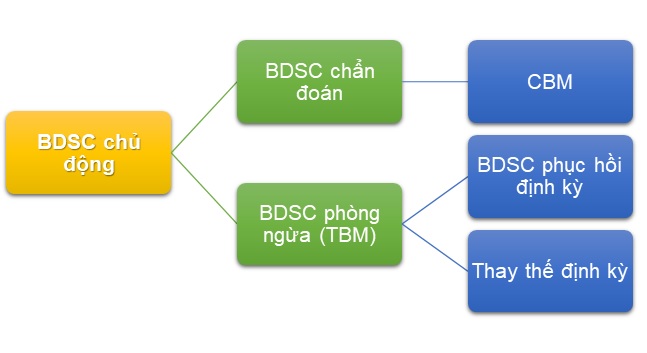

11. Tổng kết Nguyên tắc BDSC chẩn đoánBDSC chẩn đoán cùng với BDSC phòng ngừa là 02 loại hình BDSC trong chiến lược BDSC chủ động. BDSC chẩn đoán còn có tên gọi khác là BDSC theo điều kiện vận hành.

Nguyên tắc BDSC chẩn đoánBDSC chẩn đoán cùng với BDSC phòng ngừa là 02 loại hình BDSC trong chiến lược BDSC chủ động. BDSC chẩn đoán còn có tên gọi khác là BDSC theo điều kiện vận hành.

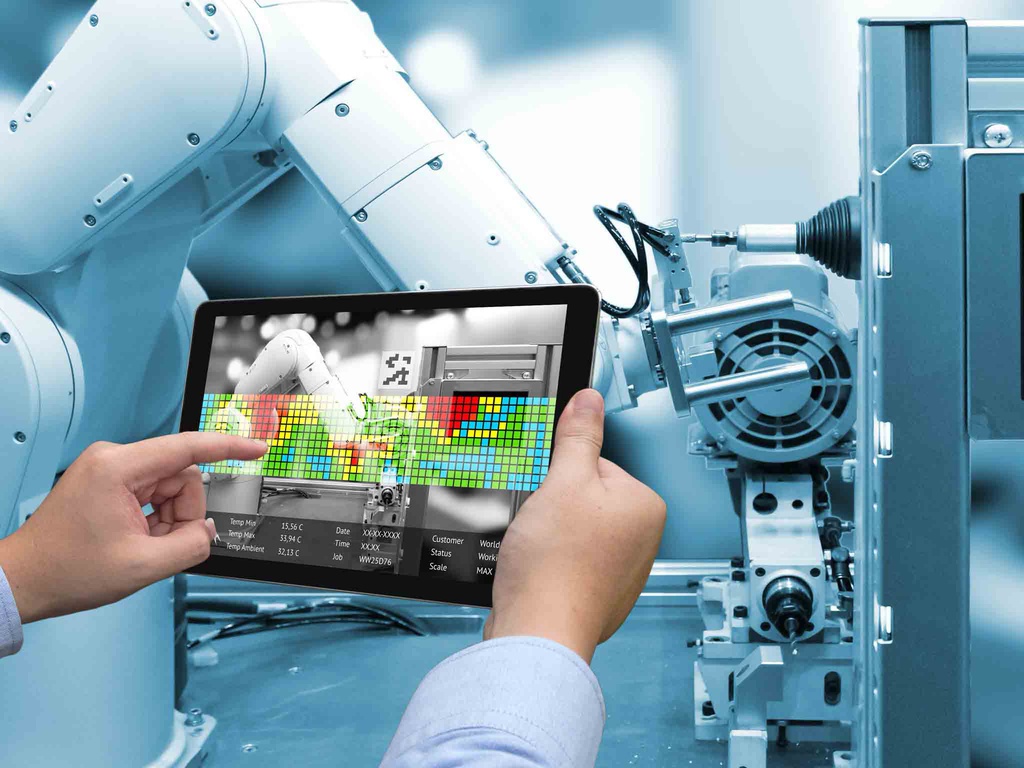

CBM được thực hiện dựa trên các công nghệ giám sát về điều kiện vận hành để giám sát và đánh giá tình trạng cơ học, hiệu quả thiết bị và các tham số khác nhằm cố cố gắng tính toán thời gian gần đúng thời điểm hư hỏng chức năng. Trên cơ sở dữ liệu thu thập này, các kế hoạch thực hiện BDSC sẽ được thiết lập.

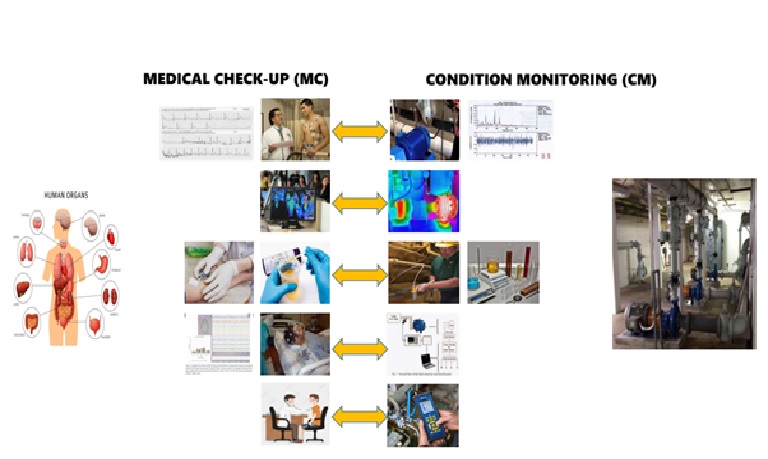

BDSC chẩn đoán sử dụng các kỹ thuật khác nhau như phân tích rung động, dầu và thành phần cặn trong dầu, siêu âm, đo nhiệt độ, đánh giá hiệu suất và các kỹ thuật khác để đánh giá tình trạng thiết bị. Các kỹ thuật BDSC chẩn đoán thực sự có một sự tương đồng rất gần với các kỹ thuật chẩn đoán y tế. Bất cứ khi nào cơ thể con người gặp vấn đề, sẽ có những biểu hiện về triệu chứng. Hệ thần kinh cung cấp thông tin - đây là giai đoạn phát hiện sớm. Tiếp theo, nếu được yêu cầu, các xét nghiệm bệnh lý được thực hiện để chẩn đoán chuẩn xác vấn đề đang xảy ra. Trên cơ sở này, phương pháp điều trị phù hợp sẽ được đưa ra.

Sự phát triển của các triết lý BDSC

Sự phát triển của các triết lý BDSC

BDSC máy móc trong ngành công nghiệp đã phát triển từ BDSC khắc phục (xử lý các sự cố/bất thường) thành BDSC phòng ngừa. Hiện tại, triết lý BDSC khắc phục và phòng ngừa vẫn chiếm tỉ trọng khá lớn nhưng vẫn chưa là hình thức BDSC chính xác tối ưu nhất. BDSC sự cố đã được áp dụng trong những giai đoạn đầu phát triển công nghiệp và được xem là điều hiển nhiên. Thiết bị được phép chạy cho đến khi có hư hỏng xảy ra. Thông thường các hư hỏng sơ cấp sẽ gây ra thêm các hậu quả thứ cấp và gây tổn thất lớn. Điều này dẫn đến BDSC dựa trên thời gian được đưa vào áp dụng để ngăn ngừa trước khi hư hỏng xảy, loài hình này còn được gọi là BDSC phòng ngừa. Trong trường hợp này, thiết bị được đưa ra khỏi dây chuyền sản xuất để thực hiện các công tác đại tu/trung tu/tiểu tu sau khi hoàn thành số giờ chạy nhất định, ngay cả khi không có bằng chứng rõ ràng về hư hỏng chức năng. Hạn chế của phương pháp này là các thành phần máy móc bị thay thế ngay cả khi vẫn còn khả năng vận hành tốt. Do chi phí BDSC theo phương pháp BDSC phòng ngừa thường sẽ cao. Do đó phương pháp tiếp cận để lên lịch BDSC hoặc đại tu thiết bị dựa trên tình trạng của thiết bị là cần thiết. Điều này dẫn đến sự phát triển của BDSC chẩn đoán và các kỹ thuật cơ bản của nó.

BDSC chẩn đoán yêu cầu giám sát liên tục thiết bị để phát hiện và chẩn đoán các khuyết tật. Chỉ khi một khiếm khuyết được phát hiện, công việc BDSC mới được lập kế hoạch và thực hiện.

Ngày nay, BDSC chẩn đoán đã đạt đến mức độ rất cao trong công nghiệp. BDSC chẩn đoán trong ngành công nghiệp ngày nay, bởi vì những lợi ích hữu hình về việc cảnh báo sớm những bất thường về cơ học và cấu trúc trong máy móc. Hiện nay, Phương pháp được coi là một công cụ phát hiện và chẩn đoán cần thiết và có tác động nhất định trong việc giảm chi phí BDSC, vận hành so với thời gian ngừng hoạt động do sửa chữa và chi phí hàng tồn kho.

Trong các ngành công nghiệp sản xuất liên tục, chẳng hạn như dầu khí, sản xuất điện, thép, giấy, xi măng, hóa dầu, dệt may, nhôm và các loại khác, ngay cả thời gian dừng máy nhỏ cũng gây ra hậu quả rất lớn. Trong những trường hợp này, việc áp dụng BDSC chẩn đoán là bắt buộc.

Sự phát triển trong triết lý BDSC này đã giúp kéo dài tuổi thọ thiết bị, nâng cao độ an toàn, chất lượng sản phẩm, giảm chi phí vòng đời và giảm thiểu các trường hợp khẩn cấp và các quyết định thiếu chính xác do các hỏng hóc cơ học không thấy hoặc lường trước được.

CÁC THÔNG SỐ CỦA THEO DÕI ĐIỀU KIỆN

Đánh giá và theo dõi điều kiện và hiệu suất từ các thông số dưới đây:

- Áp suất

- Nhiệt độ

- Lưu lượng

- Rung động

- Dầu bôi trơn

- Âm thanh

- Dòng điện

- Điện áp

CÔNG NGHỆ THEO DÕI ĐIỀU KIỆN

Ứng dụng các công nghệ Giám sát tình trạng thiết bị, chẳng hạn như:

- Phân tích rung động

- Phân tích dầu

- Phân tích siêu âm

- Phân tích nhiệt

- Phân tích tín hiệu dòng điện của động cơ

Đánh giá một cách khách quan, người ta có thể liệt kê những lợi ích của bảo trì dự đoán như sau:

1.Tăng năng suất thiết bị:

Bằng cách thực hiện BDSC chẩn đoán , có thể hầu như loại bỏ khả năng nhà máy ngừng hoạt động do thiết bị hỏng hóc ngoài ý muốn.

2. Kéo dài khoảng thời gian giữa các lần đại tu:

Triết lý BDSC này cung cấp thông tin cho phép lập kế hoạch các công tác BDSC trên nguyên tắc "khi cần thiết".

3. Giảm thiểu số lần đại tu định kỳ “mở, kiểm tra và sửa chữa nếu cần thiết”:

Chẩn đoán BDSC xác định chính xác các khuyết tật cụ thể và do đó có thể thực hiện công tác BDSC tập trung hơn, thay vì điều tra tất cả các khả năng để phát hiện vấn đề.

4. Cải thiện vấn đề thời gian trong sửa chữa:

Điều này giúp cho công việc BDSC diễn ra nhanh chóng và trơn tru hơn. Khi máy bị dừng trước khi sự cố xảy ra, hầu như không có thiệt hại thứ cấp, do đó giảm thời gian sửa chữa.

5. Tăng tuổi thọ thiết bị:

Thiết bị được bảo dưỡng tốt thường kéo dài được tuổi thọ hơn.

6. Việc lập kế hoạch về nguồn lực tham gia BDSC sẽ tốt hơn:

Chẩn đoán trước các hư hỏng thiết bị làm giảm thời gian điều tra nguyên nhân hư hỏng, thời gian báo cáo hư hỏng, huy động nhân sự, chuẩn bị tài liệu, chuẩn bị các phụ tùng cần thiết, dụng cụ và các vật dụng cần thiết khác để sửa chữa.

7. Nâng cao chất lượng sản phẩm:

Thông thường, hiệu quả tổng thể của việc nâng cao hiệu quả công tác BDSC là cải tiến chất lượng sản phẩm. Ví dụ, rung động của máy sản xuất giấy có ảnh hưởng trực tiếp đến chất lượng của giấy.

8. Tiết kiệm chi phí BDSC:

Các nghiên cứu đã chỉ ra rằng việc thực hiện một kế hoạch BDSC phù hợp dẫn đến tiết kiệm trung bình 20–25% chi phí BDSC trực tiếp cộng với tăng gấp đôi giá trị năng suất.